石膏粉生产线设备

年产能 :0.5万吨~60万吨

燃料选项 : 天然气、煤、柴油、重油、轻油等

粉末的应用 :建筑材料如生产石膏板,制作熟石膏、制作石膏檐口或天花板

关键词:

石膏粉生产线

所属分类:

咨询热线:

石膏制粉工艺分类

石膏粉生产线的分类:

1:从石膏原料

石膏粉生产线分为天然石膏及化学石膏(磷石膏、脱硫石膏、氟石膏、盐石膏、柠檬酸石膏及盐石膏等)

2:从设备分类

石膏粉生产线分为回转窑、立式炒锅、沸腾炉(热风沸腾炉、蒸汽及导热油沸腾炉等)

3:从工艺上分类

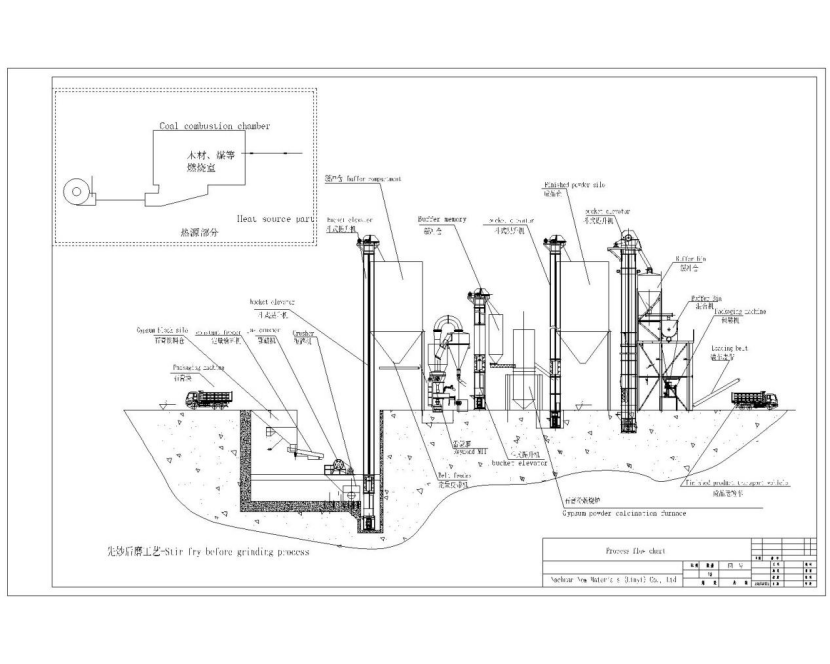

石膏粉生产线分为先炒后磨及先磨后炒

另一种为炒颗粒及炒细粉等工艺

石膏粉设备参数

产品名称 | 磷石膏粉生产线 |

年产能 | 0.5万至60万吨 |

工作时间 | 每天24小时,每年300天 |

原料石膏类型 | 电厂脱硫石膏 |

石膏粉网 | 220目以内 |

加热方式 | 热风沸腾炉 |

粉末的应用 | 建筑材料如生产石膏板, |

自动化程度 | 全自动 |

供暖系统燃料 | 天然气、煤、柴油、重油、轻油等 |

可用的包装方法 | 1.包装机1-2口 2.回转窑包装机 3.Iton 袋包装机 |

成品粉末抗弯强度 | 2.7兆帕 |

成品粉抗压强度 | 5兆帕 |

根据工艺要求,建筑石膏生产线通常分为五部分,包括 破碎系统、储存输送系统、磨粉系统、煅烧系统和电控系统 。

步骤1 .破碎系统

石膏矿开采后的粒度和规格不同,根据实际情况选用适用的破碎设备进行初步破碎处理,破碎粒度不大于 35mm 的颗粒。

步骤2 .储存输送系统

粉碎的石膏原料通过提升机运送到储料仓,储料仓是根据物料储存时间的要求设计的,以保证物料的稳定供应,同时物料周转的各个环节均采用水平及垂直输送,缩短了距离,减少占地面积。

第三步 .制粉系统

- 研磨过程是石膏粉生产的重要过程,储料仓中的石膏原料通过定量给料机进入研磨机进行制粉加工,定量给料机设置在储料仓下方,与磨机联锁,根据磨机电动机的电流大小调整时调整物料供应量。

- 物料由定量给料机均匀连续可控的送入磨机进行研磨,便于磨机的平稳运行,达到高效产能。

- 粉碎的石膏粉末由磨机鼓风机的气混合带出,并由主电动机上方的分析机进行分级,细度符合规格的粉末随气流进入大型旋风集尘器,收集后作为成品通过出粉管排出。

- 合乎细度要求的细石膏粉成品(CaOSO42H2O)进入可控平稳的输送设备(闸板阀、卸料阀、提升机及螺旋输送机),再输送到下一个系统进行煅烧。气流从除尘器的进入鼓风机。整个空气路径系统是封闭循环的,在负压下运行。

- 通过研磨系统的物料粒度由0-30mm改为80-120目,满足了各种石膏粉的细度要求。

步骤4 .煅烧系统

该系统主要包括提升机及各种输送设备、沸腾炉、除尘器、罗茨风机等设备。建筑石膏粉磨完成后,粉碎后的石膏粉经粉分离机送到煅烧,建筑石膏经输送设备送至储料仓存放,没有不符合要求的石膏粉。

步骤5 .电气控制系统

电气控制系统采用目前先进的集中控制、DCS控制或PLC控制,控制元器件选用国际知名品牌产品

相关产品

石膏板干燥设备有多种类型,目前分为热风烘干和导热油间接加热烘干,大线普遍采用热风干燥,通过热风的作用使其快速脱水,经过干燥室内的数米长的输送辊道后,水分含量降至很低,即可从出口端取出成品石膏板。

年产能 :200万~6000万㎡。

燃料选项 : 木材类、煤、天然气或柴油及重油。

常规尺寸 :厚度:7-15毫米,宽度:900-1200-毫米,长度:1500-3000毫米

原材料 :生石膏粉、护面纸、改性淀粉、发泡剂、白乳胶、减水剂等